R/S vs. roterende vs. flatbed-utskrift: Hva gjør digital utskrift unik?

I den dynamiske verden av tekstilproduksjon er metoden for å påføre mønstre på stoff en kritisk beslutning som påvirker designmuligheter, produksjonseffektivitet og markedslevedyktighet. For grossister og kjøpere som kjøper materialer til mote, sportsklær og møbler, er det viktig å forstå disse forskjellene. Blant de ulike alternativene, fremveksten av r/s digital print single jersey stoff representerer et betydelig skifte i produksjonsparadigmer.

Introduksjon: Trykkelogskapet i moderne tekstiler

Påføring av mønster og farge på stoff er en av de eldste og mest grunnleggende prosessene i tekstiler. Historisk sett var metodene manuelle og begrenset i omfang. Den industrielle revolusjonen introduserte mekanisert trykking, som rotasjonstrykk, som dominerte masseproduksjon i flere tiår. Sent på 1900- og tidlig på 2000-tallet har vært vitne til en teknologisk revolusjon, som har ført frem flatbed og deretter digitale utskriftssystemer. Hver av disse teknologiene opererer på forskjellige prinsipper, og tilbyr et distinkt sett med fordeler og begrensninger. Valget mellom dem er ikke bare en teknisk vurdering, men en strategisk, som påvirker alt fra første design til endelig produktlevering. Den økende populariteten til r/s digital print single jersey stoff er et direkte svar på de skiftende kravene fra markedet for større tilpasning, raskere behandlingstid og overlegen utskriftskvalitet. Dette stoffet kombinerer komforten og strekk av single jersey-konstruksjon med presisjonen til digital blekkstråleteknologi, ferdig med en harpiksmyknet behandling for en forbedret håndfølelse og holdbarhet. Når vi fordyper oss i detaljene for hver utskriftsmetode, vil faktorene som driver bruken av digital utskrift for slike stoffer bli tydelige.

En grundig titt på roterende utskrift

Roterende trykk, også kjent som roterende silketrykk, har vært arbeidshesten i tekstiltrykkindustrien for bestillinger med store volum. Denne prosessen innebærer gravering av en separat sylindrisk skjerm for hver farge i designet. Stoffet mates kontinuerlig under spenning gjennom en stor maskin hvor disse skjermene roterer, og pasta-lignende pigment eller fargestoff presses gjennom det fine nettingen av skjermen på stoffet. Prosessen er kontinuerlig og eksepsjonelt rask, i stand til å produsere tusenvis av meter med trykt stoff i timen.

Den primære styrken til roterende utskrift ligger i stordriftsfordelene. Fordi kostnadene ved å lage skjermene er faste og betydelige, blir denne metoden kostnadseffektiv bare når den er spredt over en veldig stor mengde stoff. Prisen per meter synker betydelig ettersom ordrevolumet øker. Dette gjør det til den tradisjonelle go-to-metoden for storskala produksjon av standardiserte mønstre, slik som de som brukes i grunnleggende plagglinjer eller hjemmetekstiler der samme design kjøres i en hel sesong.

Denne metoden har imidlertid betydelige begrensninger. Oppsettskostnadene og tiden er betydelige , da hver farge krever en separat gravert skjerm, som er både dyr og tidkrevende å produsere. Dette begrenser iboende designkompleksiteten; design med et stort antall farger eller veldig fine, fotorealistiske detaljer er ofte ikke gjennomførbare eller er uoverkommelig dyre. Dessuten krever enhver designendring, uansett hvor liten den er, opprettelsen av et helt nytt sett med skjermer, noe som gjør systemet svært lite fleksibelt. For en kjøper som vurderer et r/s digital print av single jersey-stoff, vil den roterende metoden være uegnet for korte løpeturer, komplekse design eller produkter som krever rask iterasjon. Prosessen kan også påføre mer pasta på stoffet, noe som kan påvirke håndfølelsen - en kritisk egenskap som den påfølgende harpiksmykningsbehandlingen tar sikte på å perfeksjonere.

En grundig titt på flatbed-utskrift

Flatbed silketrykk, forgjengeren til roterende utskrift, er en semi-automatisert eller automatisert prosess der stoffet festes på et flatt bord og skjermer senkes ned på det sekvensielt. I likhet med roterende utskrift, bruker den en separat skjerm for hver farge. Blekket påføres av en nal som beveger seg over skjermen, og skyver pastaen gjennom nettet og inn på det stasjonære stoffet. Etter hver påføring flyttes stoffet, og neste skjerm justeres og skrives ut.

Flatbed-utskrift er kjent for sin evne til å produsere levende trykk av høy kvalitet med utmerket fargeopasitet og metning. Den kan håndtere et bredere utvalg av stofftyper og vekter enn roterende trykk, inkludert mer delikate eller stive materialer som ikke lett kan passere gjennom en roterende maskin. Det er ofte den foretrukne metoden for å trykke på ferdige plagg eller mindre stoffstykker. Enkeltjersey-stoffet med digitalt trykk gir en annen verdi, men flatbed er fortsatt en sterk kandidat for applikasjoner der tung blekkavsetning og en spesifikk taktil utskriftskvalitet er ønsket.

Ulempene med flatbed-utskrift ligner på rotatorisk, om enn ofte mer uttalt når det gjelder hastighet og registreringsutfordringer. Det er en relativt langsom prosess sammenlignet med den kontinuerlige strømmen av roterende utskrift. Gjentatt start og stopp, sammen med behovet for nøyaktig justering (registrering) av hver skjerm, begrenser produksjonshastigheten. Dette, kombinert med de høye skjermkostnadene, gjør det økonomisk lønnsomt først og fremst for bestillinger med middels volum eller for design der dens spesifikke utskriftskvalitet er nødvendig. Gjentakelsesstørrelsen er også begrenset av de fysiske dimensjonene til skjermene og utskriftsbordet. For et dynamisk marked som krever raske svar, gjør ledetidene og kostnadene forbundet med skjermoppretting flatbed-utskrift til et mindre smidig alternativ.

Digital Print Revolution: Kjerneprinsipper

Digitaltrykk på stoff, ofte referert til som digital tekstiltrykk (DTP), er en berøringsfri utskriftsteknologi som opererer etter et prinsipp som ligner på en stasjonær blekkskriver. Designet lages digitalt og sendes direkte til trykkeriet. Stoffet mates gjennom maskinen, og spesialiserte skrivehoder, som beveger seg frem og tilbake, driver mikroskopiske dråper blekk direkte på tekstilsubstratet. Det er ingen fysiske skjermer involvert. Dette grunnleggende skiftet fra en analog, kontaktbasert prosess til en digital, kontaktfri prosess er det som åpner for et nytt rike av muligheter, og gjør produksjonen av høykvalitets r/s digital print single jersey-stoff ikke bare mulig, men praktisk og effektiv.

Prosessen begynner med en digital fil, som gir en ubegrenset fargepalett. I motsetning til rotasjons- eller flatbed-utskrift, som er begrenset av antall skjermer som kan brukes praktisk og økonomisk, kan digital utskrift reprodusere millioner av farger i en enkelt omgang. Dette oppnås gjennom en prosess med fargestyring som blander cyan, magenta, gul og nøkkel (svart) blekk, ofte supplert med ekstra farger som lys cyan og lys magenta, eller spesialiserte farger som oransje og grønn, for å skape et enda bredere spekter. Blekkene som brukes er også spesialiserte, inkludert reaktivt, syre-, dispergert- og pigmentblekk, hver egnet for forskjellige fibertyper. For cellulosebaserte fibre som bomull, som er vanlig i single jersey, brukes ofte reaktivt blekk på grunn av deres livlige farger og utmerket vaskeekthet.

Direkte påføring av blekk uten skjermer er hjørnesteinen i digital utskrifts fleksibilitet. Det eliminerer de mest tidkrevende og kostbare trinnene i den tradisjonelle utskriftsarbeidsflyten: skjermgravering og oppsett. Dette har en gjennomgripende effekt på hele produksjonskjeden, og muliggjør de unike egenskapene som definerer det moderne r/s digital print single jersey stoffet.

Sammenlignende analyse: Det som virkelig skiller digital utskrift

For å forstå den strategiske fordelen med digital utskrift, er en direkte sammenligning med dens tradisjonelle motparter avgjørende. Det unike med digital utskrift er ikke definert av en enkelt funksjon, men av en kombinasjon av faktorer som til sammen imøtekommer behovene til dagens raske, tilpasningsdrevne marked.

Designfrihet og kompleksitet

Dette er uten tvil den viktigste differensiatoren. Digitaltrykk setter ingen praktiske begrensninger på antall farger som brukes i et design. Intrikate mønstre, fotorealistiske bilder og subtile fargegradienter som er umulige eller uoverkommelig dyre å oppnå med silketrykk, gjengis enkelt. Dette gjør at designere kan jobbe uten begrensninger, og slippe løs kreativitet som tidligere var begrenset av produksjonsevner. For en kjøper betyr dette muligheten til å skaffe r/s digital print single jersey stoff med virkelig unike og komplekse kunstneriske design som kan få en premie på markedet.

Kostnadseffektivitet for korte løp

Den økonomiske modellen for digital utskrift er omvendt sammenlignet med tradisjonelle metoder. Fordi det ikke er noen skjermkostnader, er installasjonskostnaden praktisk talt null. Dette gjør korte produksjonsserier økonomisk lønnsomme. Tabellen nedenfor illustrerer dette grunnleggende økonomiske skiftet:

| Utskriftsmetode | Oppsettskostnad | Påløpskostnad (per meter) | Ideell ordrevolum |

|---|---|---|---|

| Roterende utskrift | Veldig høy | Veldig lav | Veldig høy (10,000m ) |

| Flatbed utskrift | Høy | Lavt | Middels til høy (1000 m ) |

| Digital utskrift | Veldig lav | Moderat | Lavt to Medium (1m - 5,000m) |

Denne modellen er perfekt egnet for lav moq stoff and kortsiktig tekstiltrykk markeder. Det muliggjør testmarkedsføring, samlinger i begrenset opplag og spesiallagde forretningsmodeller uten belastningen av høye initialinvesteringer.

Hastighet og smidighet i produksjonen

Ledetiden fra et ferdig digitalt design til en trykt stoffrull er dramatisk kortere. Eliminering av skjermproduksjon kan redusere ledetiden fra flere uker til noen få dager eller til og med timer. Dette rask motetrykk kapasitet er avgjørende for merker som trenger å reagere raskt på nye trender. Hele prosessen støtter en raskere tid til markedet` , som gir et betydelig konkurransefortrinn. Smidigheten til digital utskrift gir mulighet for produksjon på forespørsel, noe som reduserer behovet for stort lager og risikoen for dødt lager.

Overlegen utskriftsregistrering og detalj

Den kontaktløse, presisjonsdrevne naturen til digital utskrift sikrer at hver utskrift er perfekt justert, uten risiko for feilregistrering som kan oppstå i silketrykk. De mikroskopiske blekkdråpene gir eksepsjonelt fine detaljer og skarpe kanter. Dette resulterer i et konsekvent høyoppløselig trykk over hele lengden av r/s digital print single jersey stoffet, og forbedrer den opplevde kvaliteten og verdien til sluttproduktet.

Bærekraft og avfallsreduksjon

Digitaltrykk er allment anerkjent som en mer bærekraftig utskriftsmetode. Det er en on-demand-prosess som bare skriver ut det som trengs, noe som drastisk reduserer stoffavfall fra oppsett og overskridelser. Blekkforbruket er også svært effektivt, ettersom blekk kun avsettes der det er nødvendig, i motsetning til silketrykk som ofte involverer overflødig limpåføring. Videre har mange digitale blekk, spesielt vannbasert reaktivt og pigmentert blekk, lavere miljøpåvirkning enn pastasystemene som brukes i tradisjonell trykking. Dette er i tråd med den økende etterspørselen etter bærekraftig tekstiltrykk fra både forbrukere og regulatorer.

Spesifikasjonene til R/S Digital Print Single Jersey Stoff

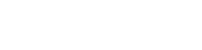

Etter å ha etablert de overordnede fordelene med digital utskriftsteknologi, er det avgjørende å fokusere på bruken på et spesifikt underlag: r/s digital print single jersey stoffet. Denne kombinasjonen er spesielt kraftig, ettersom fordelene med digital trykk utfyller de iboende egenskapene til basisstoffet.

Single jersey er et strikket stoff kjent for sin komfort, stretch og mykhet, noe som gjør det til et foretrukket valg for T-skjorter, kjoler, loungewear og sportsklær. Imidlertid kan dens elastiske og noen ganger glatte natur by på utfordringer for tradisjonelle utskriftsmetoder, som krever at stoffet holdes under spenning, noe som potensielt kan føre til forvrengning. Digitale skrivere utstyrt med avanserte matesystemer kan håndtere single jersey med minimal spenning, bevarer stoffets integritet og sikrer at utskriftsmønsteret beveger seg og strekker seg med kluten.

"R/S"-betegnelsen står for "Resin-Softened." Dette refererer til en etterbehandling som påføres stoffet etter trykking og vask. Harpiksmykningsprosessen forsterker den naturlige håndfølelsen til enkeljerseyen i bomull eller bomullsblanding, og gir den en eksepsjonelt myk, glatt og luksuriøs tekstur. Denne finishen forbedrer også dimensjonsstabiliteten til stoffet og kan bidra til holdbarheten til selve trykket. Kombinert med høydefinisjonsfunksjonene til digital utskrift, er resultatet et førsteklasses produkt: et komfortabelt, mykt stoff som er utsmykket med et levende, detaljert og slitesterkt trykk. Dette gjør r/s digital print single jersey stoff til et svært ettertraktet materiale for merker som ønsker å tilby overlegen kvalitet i sine trykte kleslinjer. Søkeordet mykt jerseystoff med håndfølelse korrelerer direkte med resultatet av denne harpiksmyknede etterbehandlingsprosessen.

SISTE INNLEGG

La oss lage noe fantastisk sammen

kontakt ossIkke nøl med å ta kontakt når du trenger oss!

+86-512-52528088

+86-512-52528088 +86-512-14546515

+86-512-14546515